Термостойкие подшипники

Оглавление

- Введение

- Когда целесообразно использовать термостойкие модели?

- Как сделать правильный выбор?

- Процесс изготовления подшипников

- Модели подшипников из керамики

- Технологический процесс и используемые материалы

Классические модели подшипников – это грамотный выбор при стандартных условиях эксплуатации. Что касается применения в условиях максимально высоких температур или при нестабильном температурном диапазоне, то данные изделия будут непригодны. При условиях повышенного температурного режима используют термостойкие модели.

Когда целесообразно использовать термостойкие модели?

На данный момент есть масса разновидностей подшипников, которые используются для работы в конкретных диапазонах температур. Каждая модель имеет собственные характеристики. Если говорить о стандартных, то они используются при обычном температурном диапазоне. Но при сильном нагреве зачастую их просто блокирует, что сопровождается некоторыми сложностями.

Основные виды:

- Универсальные.

- Низкотемпературные.

- Высокотемпературные.

В процессе изготовления стандартных подшипников применяется металл, который не отличается жаропрочностью, он при температурных перепадах деформируется, как при нагревании. На определенный температурный диапазон подбирается конкретный вид смазки. Во время эксплуатации при перепаде температур свойства могут стать намного хуже первоначальных. Так что в ситуациях, когда нет возможности отвести тепло, нужно применять термостойкие подшипники.

Как сделать правильный выбор?

Зачастую термостойкие подшипники применяют в случае, когда температура довольно высокая. Выбор конкретной модели во многом зависит от конкретных условия и от того, насколько меняется температура.

Специальные подшипники на данный момент применяются в самых разных сферах современной промышленности. Их использование обеспечивает надежную и стабильную работу всех механизмов на фабриках и заводах, предприятиях и так далее.

Зачастую термостойкую разновидность применяют в таких отраслях:

- Лакокрасочная.

- Пищевая.

- Металлургия.

Низкотемпературные подшипники используются намного реже, так что и производство не так масштабно. Тут есть масса отличий и особенностей, которые всегда нужно учитывать. В первую очередь нужно сказать о минимальном сжатии. Благодаря специальной смазке, которая сохраняет характеристики при минусовых температурах, не наступает обледенение, что крайне важно. Сфера применения сильно отличается, к примеру, это могут быть:

- Криогенные установки.

- Газовое производство.

- Изделия, работающие при низких температурах.

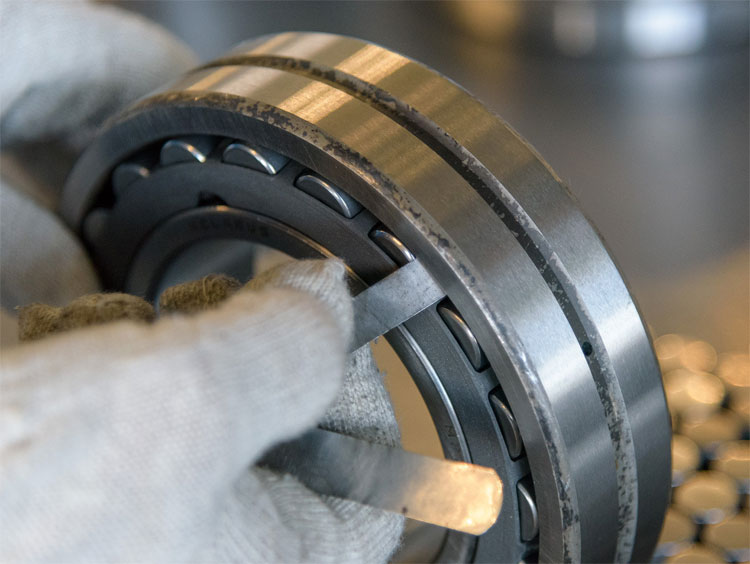

Процесс изготовления подшипников

Изделия, эксплуатируемые в условиях высоких температур, разрабатываются по специальной технологии и стандартный подход тут нецелесообразен. В процессе изготовления создается определенный технический зазор, который при нагревании исчезает. Что касается смазки, то она всегда специальная, консистентная, где в составе присутствует графит. Именно благодаря этому она справляется с высокими температурами, не меняя при этом собственных характеристик.

Пищевая промышленность – сфера, где предъявляются максимально высокие требования к используемым материалам и оборудованию. В данной ситуации для подшипников применяют смазку, совместимую с любым видом пищевой продукции, что обеспечивает полную безопасность. В процессе создания тел термостойких подшипников применяют жаропрочную или нержавеющую сталь. Это дает возможность предупредить возникновение ржавчины в процессе использования, при нагреве.

Специальные полимеры в обязательном порядке требуются для уплотнения в закрытых моделях. Для техники, эксплуатируемой при высоких скоростях, применяют открытый вид подшипников, где на порядок чаще нужно менять смазку. В процессе разработки шариков применяют специальный синтетический керамический материал или специальную сталь. Среди основных и самых важных компонентов, применяемых при изготовлении, выделяют:

- Нитрид кремния. Это один из видов синтетической керамики, которая отличается возможностью самостоятельного усиления.

- Полимеры.

- Специальная сталь.

- Металлическая керамика.

Модели подшипников из керамики

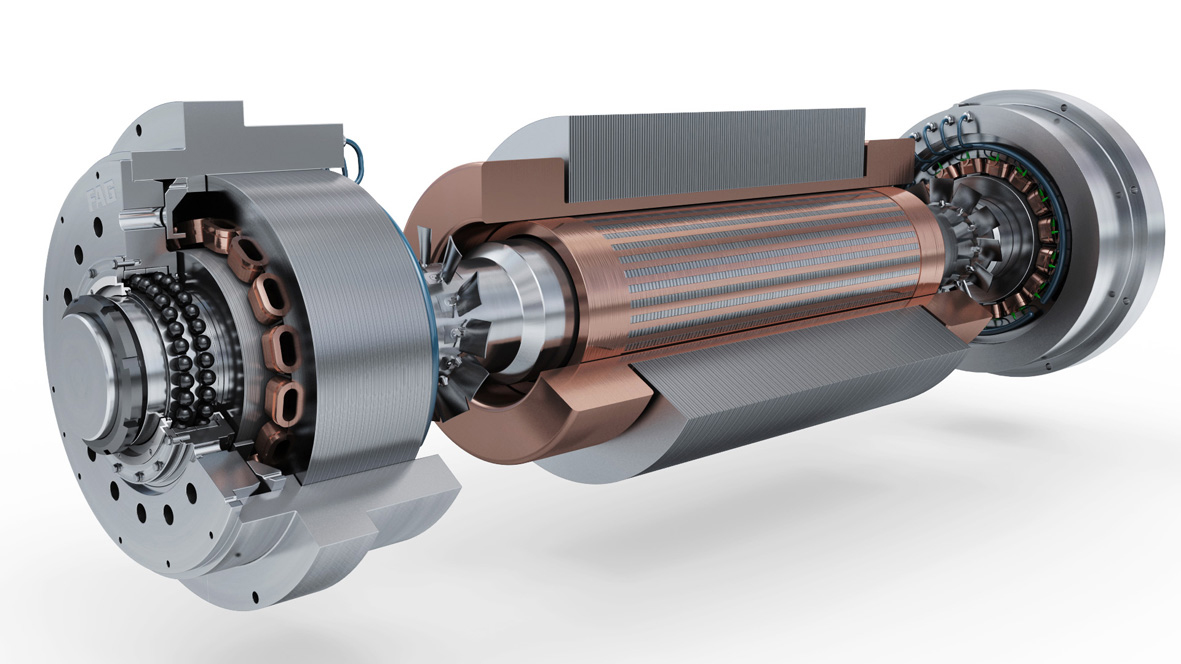

Основная особенность продукции кроется в том, что может использоваться даже при максимально высоких температурах. Материал, применяемый при изготовлении, не проводит ток, именно, в связи с этим гарантируется электроизоляция между кольцами данных изделий.

Если говорить о комбинированных вариантах, то в данном случае применяются керамические тела качения, кольца из стали. Это гарантирует оптимальные параметры. Гибридные разновидности характеризуются повышенной точностью, могут без проблем применяться при высоких скоростях. В таком случае есть возможность применения в шпинделях различных установок.

Технологический процесс и используемые материалы

Процесс изготовления подшипников, эксплуатируемых при низких температурах, имеет собственные особенности. Технология и используемые материалы во многом отличаются. В процессе создания колец применяют специальную жаропрочную сталь, которая отличается большим содержанием азота в составе, во время обработки материал подвергается специальной термической обработке. Это во многом повышает прочность материала, твердость изделия, так что стабильные показатели сохраняются в независимости от условий использования, температура может быть экстремально минусовой.

Во время создания тел качения применяют кремний, который отличается устойчивостью к высоким температурам. Для создания смазки для данных моделей применяют специальную смесь из минеральных или силиконовых, синтетических масел. Разумеется, пропорции в каждом отдельном случае отличаются. Что касается загустителя, то он отличается термически стабилизируемыми характеристиками. Тут производитель предпочитает брать либо литиевое, либо кальциевое масло. Сжиженный газ – это еще один отличный вариант для смазки.

Если подшипники нужны для специальной техники, то изготавливаемая партия продукции зачастую небольшая, всегда имеет заданные характеристики. В любом случае нужно выбирать модель, опираясь на условия использования. Если это требование не соблюдено, то нельзя гарантировать, что в процессе работы не будут возникать проблемы и сложности, и не потребуется замена.

К списку статей

Выберите свой город

- Москва

- Санкт-Петербург

- Архангельск

- Астрахань

- Барнаул

- Белгород

- Брянск

- Владивосток

- Владикавказ

- Владимир

- Волгоград

- Волжский

- Вологда

- Воронеж

- Грозный

- Екатеринбург

- Иваново

- Ижевск

- Иркутск

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Кострома

- Краснодар

- Красноярск

- Курган

- Курск

- Липецк

- Магнитогорск

- Махачкала

- Мурманск

- Набережные Челны

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новосибирск

- Омск

- Орёл

- Оренбург

- Пенза

- Пермь

- Петрозаводск

- Ростов-на-Дону

- Рязань

- Самара

- Саранск

- Саратов

- Смоленск

- Сочи

- Ставрополь

- Стерлитамак

- Сургут

- Тамбов

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- Улан-Удэ

- Ульяновск

- Уфа

- Хабаровск

- Чебоксары

- Челябинск

- Череповец

- Чита

- Якутск

- Ярославль