Типичные отказы подшипников и их причины

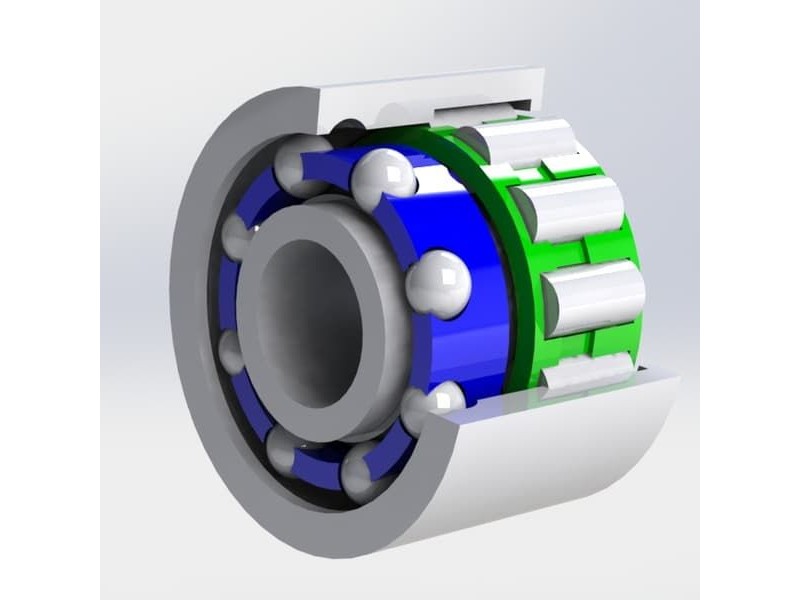

Подшипники качения отличаются высокой точностью и длительным сроком службы. Их устанавливают в разнообразные вращающиеся механизмы сложных промышленных машин для защиты их рабочих деталей от трения. Но, к сожалению, даже качественные сборочные узлы периодически выходят из строя, чаще всего – по причине сложных условий эксплуатации, регулярного воздействия ударных и вибрационных сил. В результате этого подшипники не вырабатывают свой рабочий ресурс, на что влияет и еще ряд факторов, среди которых качество изготовления, условия хранения, правильность сборки и монтажа, регулярность техобслуживания, воздействующих нагрузок и т.д. Поскольку выход подшипников качения из строя возможен по разным причинам, такими же разными бывают их повреждения. Ниже мы рассмотрим основные дефекты и неисправности этих элементов сборочных узлов и то, что их спровоцировало.

Дефекты и неисправности подшипников качения

Усталость поверхности и ее разрушение

Данная неисправность наблюдается при проблемах со смазкой. Чаще всего ее провоцирует неподходящий смазочный материал – с недостаточной вязкостью, из-за чего наблюдается разрыв смазочной пленки. Этот дефект можно заметить на ранней стадии – поверхность подшипника в месте усталости выглядит заиндевелой. Если его оставить без внимания поверхность дорожки будет сначала отслаиваться, а затем трескаться. Прогрессирование дефекта приводит к шероховатостям в местах накопления усталости. Это приводит к повышенному шуму подшипника при работе и его излишнему нагреву. К усталости поверхности приводит плохая обработка и загрязнение, а также постоянная работа узла качения под высокой нагрузкой. Усталостные явления нельзя предупредить, но можно замедлить. В этом поможет регулярное ТО сборочного узла, правильный подбор смазочного материала и его достаточное количество.

Выкрашивание поверхности

Подшипники качения разных видов имеют определенный ресурс усталости. По его истечению наблюдаются более глубокие повреждения их поверхности – сколы, растрескивания, глубокие трещины, расслаивание. Снижение ресурса усталости вызывает неудачная посадка вала вращения, неправильная установка подшипника и искривление его корпуса, одним словом, все то, что приводит к перенапряжению металла.

Абразивное истирание

Подшипники качения работают под высокими нагрузками, что неминуемо приводит к истиранию поверхности металла. Это видно невооруженным глазом – поверхность сборочного узла имеет либо тусклый цвет, либо зеркально отполированный. Подшипник качения, в котором наблюдается абразивное истирание поверхности рабочих элементов, может резко выйти из строя по причине нарушения его геометрии. Быстрый износ нередко провоцируют мелкофракционные посторонние включения, попадающие в сборочный узел при монтаже, а также через плохие уплотнители или вместе с низкокачественной смазкой, в которой присутствуют посторонние включения. Для недопущения этого перед установкой подшипника рекомендуется его тщательно протереть, использовать качественную смазку и надежные уплотнители, регулярно проводить техобслуживание и не допускать загрязнения поверхностей сборочного узла.

Атмосферная коррозия

Коррозию подшипника качения вызывает влага из атмосферы, которая нарушает целостность смазочной пленки там, где соприкасаются друг с другом тела и дорожки качения. Для предупреждения риска атмосферной коррозии металлических элементов рекомендуем качественный сальник и достаточное количество консистентной смазки. Не лишними будут и хорошие уплотнители, предупреждающие разбрызгивание и, соответственно, увеличенный расход смазочного материала. Смазку нужно добавлять каждый раз после долговременного простоя вращающегося механизма.

Фреттинг-коррозия

Внешне фреттинг-коррозия отличается цветом – черные частицы наблюдаются в местах, куда не поступает воздух, красные – на поверхностных деталях. Ее могут спровоцировать даже незначительные нагрузки. Она появляется на тех металлических поверхностях подшипников качения, которые соприкасаются друг с другом, к примеру – в местах установки на вал. Фреттинг-коррозия нередко поражает внутреннее кольцо. Она приводит к ослаблению места его установки на вал, деформации, и даже к разламыванию при работе. Ее можно если не предупредить, то надолго отодвинуть, соблюдая рекомендации производителя при установке подшипника качения, касающихся допусков и плотной подгонки всех элементов сборочного узла.

Бриннелирование

Этот дефект подшипников качения характеризируется появлением на металлической поверхности внешних и внутренних колец выемок, которые расположены строго друг за другом на определенном расстоянии. Он указывает на перенапряжение металла и, как результат – его пластическую деформацию. Как выглядит бриннелирование, можно увидеть на фото. Чаще всего этот дефект появляется при неправильной установке подшипника качения – пластическая деформация поверхностей колец не позволяет ему полностью выработать свой рабочий ресурс. Бриннелирование также вызывают сложные эксплуатационные условия – постоянное воздействие на сборочный узел статических и ударных нагрузок. Если их не получается избежать ввиду особенностей работы вращающегося механизма, то в него лучше устанавливать не обычные подшипники качения, а усиленные.

Псевдобриннелирование

Визуально этот дефект похож на следы бриннелирования, о котором шла речь выше, также на металлических поверхностях дорожек качения образуются следующие одна за другой выемки. Отличия заключается в их характере – они дополнительно сдвигают металл, из-за чего данный дефект бывает невозможно увидеть невооруженным глазом даже при внимательном визуальном осмотре. Псевдобриннелирование нередко возникает при перевозке машин и оборудования, в сборочные узлы которого установлены подшипники качения, при погрузке и разгрузке. Его причиной являются сильные удары и вибрации при нахождении в нерабочем состоянии. Данного дефекта можно избежать даже при транспортировке оборудования на дальние расстояния, если тщательно закрепить сборочные узлы и валы. Каждую машину следует перевозить на отдельном фундаменте. Это предупредит ее удары о соседние агрегаты и, соответственно, не допустит дефектов внутренних узлов.

Электроповреждение

Следы электроповреждения на основных рабочих элементах подшипников можно увидеть на фото. Их провоцирует точечная сварка (питтинг), в ходе которой существует риск прохождения через сборочный узел электрического тока, создаваемого сварочными аппаратами и транспортерными ремнями, который, к тому же, может стать причиной случайного выкрашивания металлических поверхностей. Электроповреждение всех рабочих элементов сборочного узла можно предупредить заземлением сварочного оборудования при работе.

Натиры

Нехватка смазки и перегрузка подшипника вызывают трение металлических поверхностей друг о друга, что вызывает натиры, которые визуально видны даже при обычном осмотре сборочного узла. Появление этого дефекта также вызывает неправильная сборка подшипника и превышение максимально допустимой осевой нагрузки на него.

Задиры на металлической поверхности

Глубоки царапины и потертости на поверхностях тел и дорожек качения указывают на абразивный износ. Его вызывают случайно попадающие внутрь сборочного узла загрязнения, металлические и неметаллические включения достаточно большой фракции. Задиры на телах и дорожках качения могут стать причиной появления усталости металла. Абразивный износ можно надолго задержать, используя качественные уплотнители и регулярно меняя смазку.

Выбоины на металлической поверхности

Внешне этот дефект похож на следы бриннелирования, но при ближайшем рассмотрении становится понятно, что он является результатом пластической деформации, вызываемой попаданием внутрь сборочного узла посторонних включений достаточно крупной фракции, вызывающих царапины и оставляющих случайные насечки. Их появление на дорожках качения нарушает целостность защитной масляной пленки. Это сначала приводит к усталости и выкрашиванию металла, а затем – к появлению на его поверхности хорошо заметных выбоин. Для предупреждения этого используйте качественные уплотнители, обеспечивающие максимальную герметичность конструкции сборочного узла, регулярно меняйте смазку, вымывающую мусор и посторонние включения.

Повреждения при сборке

Неправильная сборка подшипника качения может стать причиной появления вмятин, царапин и прочих дефектов на поверхности его рабочих элементов. Это приведет к тому, что сборочный узел выйдет из строя еще до того, как выработает свой ресурс.

Перегрев

Наиболее частой причиной аварийного выхода из строя сборочного узла является изменение геометрической формы корпуса подшипника по причине перегрева, который возможен при превышении максимально допустимых нагрузок либо под воздействием внешних условий – работы в непосредственной близости к термической печи и прочим источникам нагрева. Перегрев также вызывает трение внешнего кольца о рабочий вал, что наблюдается при нехватке смазки, его сильный обжим, слишком высокая скорость вращения.

Несоосность колец

Распространенной ошибкой при сборке подшипников является несоосность колец, как это выглядит, можно увидеть на рисунке. Это приводит к превышению осевых нагрузок при вращении сборочного узла, что вызывает усталость металла, сколы на поверхности рабочих элементов, фреттинг-коррозию.

Дисбаланс ротора

При дисбалансе ротора подшипники имеют именно такой вид, как показано на рисунке. Больше всего страдает внутреннее кольцо, принимающее на себя основную нагрузку. Дисбаланс можно минимизировать путем балансировки ротора и его отдельных частей, что позволит ему работать максимально точно, в том числе и при высокой скорости вращения.

Разрушение деталей

Раскалывание и раздробление деталей наблюдается при сильной перегрузке подшипника качения. Риск этого возрастает при наличии усталостных явлений, трещин и прочих задиров, следов выкрашивания металла.

Повреждения сепаратора

Сепаратор является одним из основных рабочих элементов подшипника качения. Его повреждения тут же спровоцирует выход из строя всего сборочного узла. Разрушению сепаратора предшествует появление на нем трещин, причиной которых выступает изгиб, наблюдающийся при несоосности колец. Он появляется из-за того, что шарики начинают двигаться по пересекающимся путям. Кроме того, выход из строя сепаратора можно вызвать неправильная сборка подшипника, постоянная нехватка смазки или сильное загрязнение сборочного узла.

К списку статей

Выберите свой город

- Москва

- Санкт-Петербург

- Архангельск

- Астрахань

- Барнаул

- Белгород

- Брянск

- Владивосток

- Владикавказ

- Владимир

- Волгоград

- Волжский

- Вологда

- Воронеж

- Грозный

- Екатеринбург

- Иваново

- Ижевск

- Иркутск

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Кострома

- Краснодар

- Красноярск

- Курган

- Курск

- Липецк

- Магнитогорск

- Махачкала

- Мурманск

- Набережные Челны

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новосибирск

- Омск

- Орёл

- Оренбург

- Пенза

- Пермь

- Петрозаводск

- Ростов-на-Дону

- Рязань

- Самара

- Саранск

- Саратов

- Смоленск

- Сочи

- Ставрополь

- Стерлитамак

- Сургут

- Тамбов

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- Улан-Удэ

- Ульяновск

- Уфа

- Хабаровск

- Чебоксары

- Челябинск

- Череповец

- Чита

- Якутск

- Ярославль