Допуски и посадки подшипников

Подшипником называют обязательный сборочный элемент вращающегося механизма, предназначенный для предупреждения трения и тепловыделения, что требуется для снижения износа основных рабочих деталей. Его срок эксплуатации напрямую зависит от точности посадки. Здесь во главу угла становятся установленные допуски, обеспечивающие эффективность сборочного узла и выполнение им своих функций. Они соответствуют габаритам оборудования, во вращающийся механизм которого он устанавливается, и точности хода. Допуски систематизированы по номиналу, ориентированы на производственные возможности сборочных узлов и регламентированы ГОСТом по виду и типу. К ним также установлены требования по конструктиву, габаритам, материалу изготовления корпуса и калибровочного кольца. В нашей стране это регламентируется ГОСТ 3325-85, а в международной практике - ISO 492.

Виды допусков

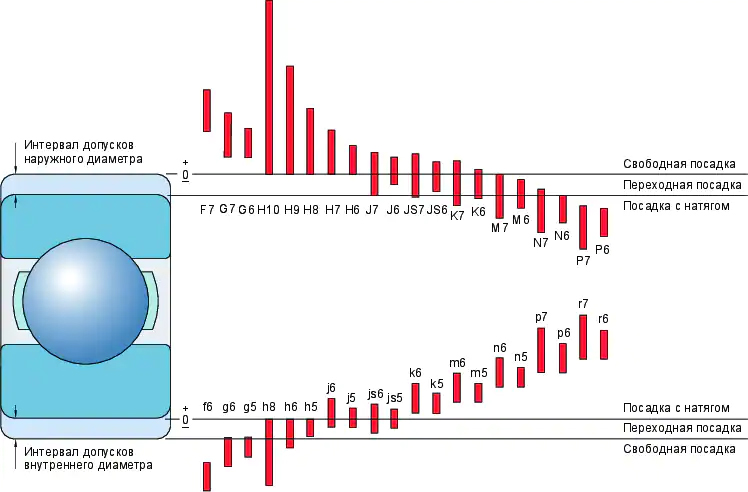

Под допусками сборочных узлов понимают минимально и максимально допустимые погрешности от номинала фактических габаритов их основных элементов. ГОСТом 25348-82 установлена единая система допусков и посадок – ЕСДП. Ею предусмотрено 20 квалитетов (уровней точности). Чем ниже значение квалитета, тем меньше допуск и выше точность. Например, квалитет шарикоподшипников и роликоподшипников 6 и 7, реже – 8.

Важную роль в изготовлении сборочных узлов играют допуски диаметров внешнего и внутреннего кольца. Производителем указывается:

- d – номинальный внутренний диаметр;

- D – номинальный внешний диаметр;

- Δdmp – допустимая погрешность в размерах фактического диаметра от номинала;

- Vdp – общее непостоянство диаметра;

- Vdmp – среднее непостоянство диаметра;

- ΔBs – отклонение фактической высоты внутреннего кольца от номинального значения;

- Кia – коэффициент биения.

Что касается посадки подшипника, то она определяется на основании допусков на кольцах и валах. В документации к сборочным узлам указывается:

- допустимый зазор;

- переходной минимальный зазор;

- переходной минимальный натяг.

В установленной системе допуски узлов качения являются неизменными, равно, как и в международной классификации, где полностью отсутствуют любые расхождения в конструкциях.

На основании допусков устанавливаются классы точности подшипников. Они являются обязательной составляющей маркировки и предопределяют сферу применения того или иного сборочного узла. Для игольчатых подшипников определены допуски:

- внутренней окружности;

- размера вала (калибровочного кольца).

Это связано с их конструктивными особенностями – отсутствием внутреннего кольца. Минимальное количество допусков позволяет присвоить ему высокий класс точности. Этому дополнительно способствует их компактная конструкция, в которую входит штампованное внешнее кольцо, повышенная жесткость, малый вес, высокое качество обработки комплектующих и их сборки в единый узел.

К списку статей

Выберите свой город

- Москва

- Санкт-Петербург

- Архангельск

- Астрахань

- Барнаул

- Белгород

- Брянск

- Владивосток

- Владикавказ

- Владимир

- Волгоград

- Волжский

- Вологда

- Воронеж

- Грозный

- Екатеринбург

- Иваново

- Ижевск

- Иркутск

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Кострома

- Краснодар

- Красноярск

- Курган

- Курск

- Липецк

- Магнитогорск

- Махачкала

- Мурманск

- Набережные Челны

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новосибирск

- Омск

- Орёл

- Оренбург

- Пенза

- Пермь

- Петрозаводск

- Ростов-на-Дону

- Рязань

- Самара

- Саранск

- Саратов

- Смоленск

- Сочи

- Ставрополь

- Стерлитамак

- Сургут

- Тамбов

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- Улан-Удэ

- Ульяновск

- Уфа

- Хабаровск

- Чебоксары

- Челябинск

- Череповец

- Чита

- Якутск

- Ярославль